研究表明,液冷技术在提升AI算力方面潜力巨大,尤其在数据中心和能源存储系统中。

液冷技术包括冷板式、浸没式和喷淋式,垂直电源模块(VPM)有助于提升热管理。

“东数西算”计划推动西部数据中心采用液冷,降低PUE,助力节能减排。

研究显示,液冷可减少27%设施电力消耗,降低运营成本,为真空钎焊行业带来机遇。

液冷发展也对真空钎焊行业提出挑战,如需更高精度和创新以满足新需求。

液冷技术与AI算力的关系

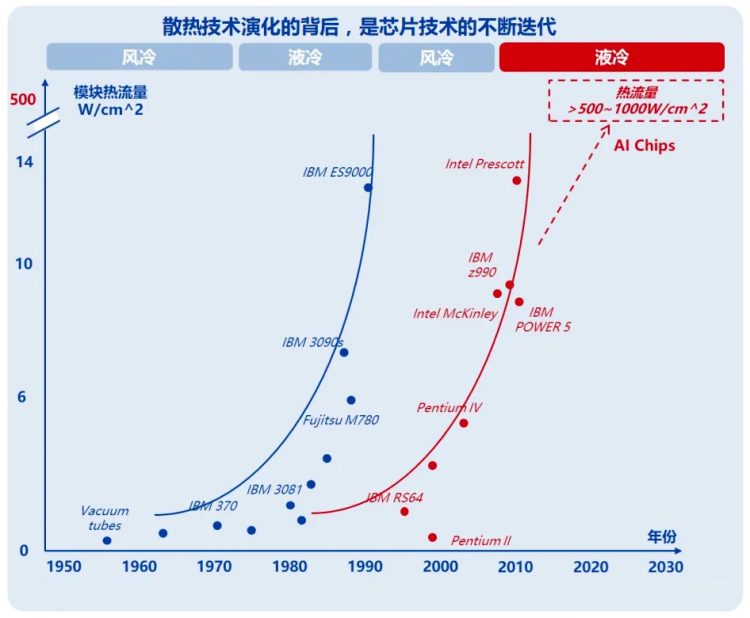

AI芯片功耗高,发热量大: 随着AI模型的复杂度和规模不断提升,AI芯片的功耗和发热量也急剧增加。传统的风冷散热方式已难以满足高算力AI芯片的散热需求,成为限制算力提升的瓶颈。

液冷散热效率高: 液冷技术利用液体作为冷却介质,其导热效率远高于空气,可以更快速地将芯片产生的热量带走,有效降低芯片温度,从而保证芯片稳定运行在更高频率,释放更大的算力潜力。

高温影响芯片性能和寿命: 高温会导致AI芯片性能下降,甚至出现故障,影响AI应用的稳定性和可靠性。

液冷精准控温: 液冷系统可以更精准地控制芯片温度,避免高温对芯片性能和寿命的影响,保障AI应用的稳定运行。

液冷散热空间占用小: 液冷系统可以采用更紧凑的设计,减少散热空间占用,为AI芯片的高密度集成创造条件。

提升算力密度: 高密度集成可以在有限的空间内部署更多的AI芯片,从而提升整体算力密度,满足日益增长的AI算力需求。

液冷技术为芯片设计提供更多可能性: 液冷技术可以有效解决散热问题,为AI芯片设计提供更多可能性,例如采用更高功耗的架构、集成更多晶体管等,从而进一步提升芯片性能。

市场规模与增长

根据市场研究,全球液冷市场预计2025年达到约60亿美元,到2030年可能增长至超过200亿美元。中国市场在“东数西算”计划推动下,未来几年有望翻倍,西部数据中心建设为液冷技术提供了巨大空间。

液冷技术的类型与创新

液冷技术包括冷板式(直接接触芯片,适合高密度服务器)、浸没式(设备浸入介电流体,解决超高功率密度散热)和喷淋式等。最新发展如垂直电源模块(VPM)优化高功率处理器的热管理,进一步提升液冷效率。

政策与经济效益

“东数西算”计划将数据中心迁往西部,利用自然资源和液冷技术降低PUE,推动节能减排。研究表明,液冷可减少数据中心总电力消耗约10.2%,每年节省约74万美元电费,显著降低运营成本。

对真空钎焊行业的影响

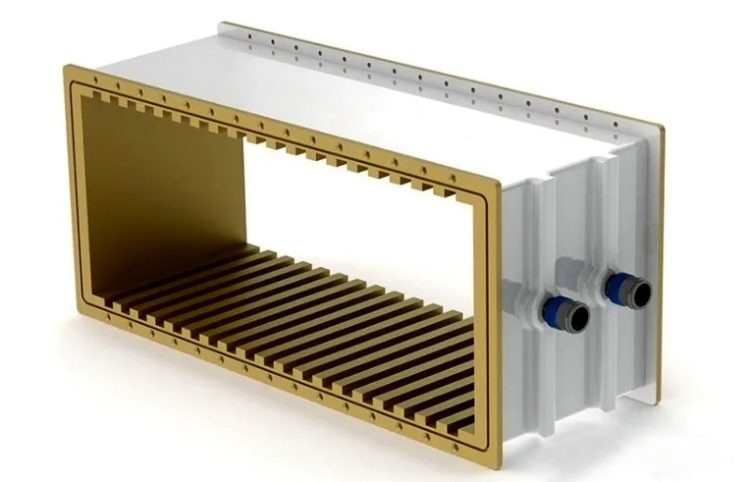

液冷技术发展增加对冷却组件和传热设备的需求,真空钎焊在制造高效散热冷却板和热管中扮演关键角色。它能够精确控制冷却速率和温度,满足复杂工件的钎焊需求,提升工艺灵活性;通过液体介质快速带走热量,相比传统风冷,能显著提高冷却效率,缩短冷却时间,进而提升生产效率。这为真空钎焊行业带来更多市场机会,但也提出挑战,如需提升焊接精度和效率以满足更高标准。

液冷技术市场快速增长

1. 全球液冷技术市场概况

2022年市场规模:超过30亿美元。

2025年预测:达到约60亿美元。

2030年预测:超过200亿美元。

年均复合增长率(CAGR):约20%。

这些数据表明,液冷技术市场正处于高速增长阶段,主要驱动力包括数据中心扩张、AI算力需求激增以及绿色节能趋势。

2. 中国液冷技术市场的机遇

“东数西算”计划:中国正在推进“东数西算”工程,将东部地区的算力需求转移到资源丰富的西部地区。这一战略为液冷技术提供了巨大的市场空间,因为西部地区的气候条件和能源优势非常适合建设高效节能的数据中心。

市场规模:

2025年:数据中心液冷市场估值预计达55.2亿美元。

2030年:预计增长至157.5亿美元,CAGR为23.31%。

这些数据反映了液冷技术在AI算力需求激增下的强劲增长势头。

中国市场预计未来几年翻倍,特别是在西部地区。2024年2月25日,相关报告显示,中国液冷市场受益于“东数西算”计划,西部数据中心建设加速,液冷技术成为节能减排的关键解决方案。

液冷技术的优势与发展

液冷技术通过液体循环更高效地吸收和转移热量,特别适用于AI和高性能计算(HPC)领域。当前主流技术包括:

-

冷板液冷(Cold Plate Cooling) -

原理:在发热部件(如CPU、GPU)上安装冷板,冷却液在冷板内部流动,吸收热量后通过外部循环散热。 -

特点:技术成熟,易于部署,适合局部散热。 -

应用场景:高性能计算、数据中心服务器。

-

-

浸没式液冷(Immersion Cooling) -

原理:将整个设备或发热部件浸入不导电的冷却液中,通过液体直接吸收热量。 -

特点:散热效率极高,适合超高功率密度场景,但部署和维护成本较高。 -

应用场景:AI训练集群、超级计算机、区块链挖矿设备。

-

-

喷淋式液冷(Spray Cooling) -

原理:通过喷嘴将冷却液喷洒到发热部件表面,液体蒸发带走热量。 -

特点:散热效率高,但系统复杂,适合特定高热量部件。 -

应用场景:高性能计算、工业设备。

-

-

直接液冷(Direct-to-Chip Cooling) -

原理:冷却液直接流经芯片表面或内部微通道,实现高效散热。 -

特点:散热效率极高,但需要定制化设计。 -

应用场景:高端服务器、AI芯片。

-

最新发展如垂直电源模块(VPM)优化高功率处理器的热管理。VPM系统通过垂直安装电源模块,减少功率传输损耗,提升热管理效率。例如,Flex Power Modules提到,VPM在AI数据中心液冷中发挥重要作用,特别是在高功率GPU(如Nvidia GB200)散热中。

液冷技术凭借高效散热、节能环保和适应高功率密度等优势,正在成为AI、高性能计算和数据中心等领域的主流散热解决方案。随着浸没式液冷的普及、绿色数据中心建设的推进以及智能化管理的发展,液冷技术将在未来几年迎来更广泛的应用。

政策支持与经济性优势

谈到“东数西算”,IDC/AIDC作为高耗能行业,算力与电力匹配是现实需求。据Omdia 2020,全球数据中心的耗电量占社会耗电总量比例已达2%。

PUE是评价IDC项目经济性、能耗指标审批的重要标准之一。“东数西算”对数据中心PUE水平的要求高于当前水平(全国项目普遍要求PUE在1.2左右),能耗达标的核心环节是温控节能设备。“东数西算”意味着我国整体算力水平大幅提升,与之配套的温控散热节能设备需求将同步提升。

PUE = IDC总能耗/IT设备能耗

IT设备能耗=单机柜额定用电量×机柜上电数量×24小时×全年天数×负荷率

2021年5月,国家发展和改革委员会等机构联合发布实施计划,强调液冷技术在降低PUE中的作用。

液冷技术与真空钎焊行业的联系

液冷技术的快速发展对真空钎焊行业带来了显著影响。真空钎焊是一种高精度金属连接技术,广泛应用于液冷组件的制造过程中,如冷却板和热管。根据Elcon 精密,真空钎焊在低压环境中进行,确保接头清洁、无氧化,适合制造高可靠性组件。随着液冷技术在AI算力和数据中心中的广泛应用,冷却组件需求增加,为真空钎焊行业提供了更多市场机会。

例如,Altair 美国指出,真空钎焊在制造微通道热交换器和液冷板中至关重要,特别是在铝合金和铜材的连接中。这些组件在液冷系统中需承受高压力和高温,真空钎焊的强度和密封性成为关键。

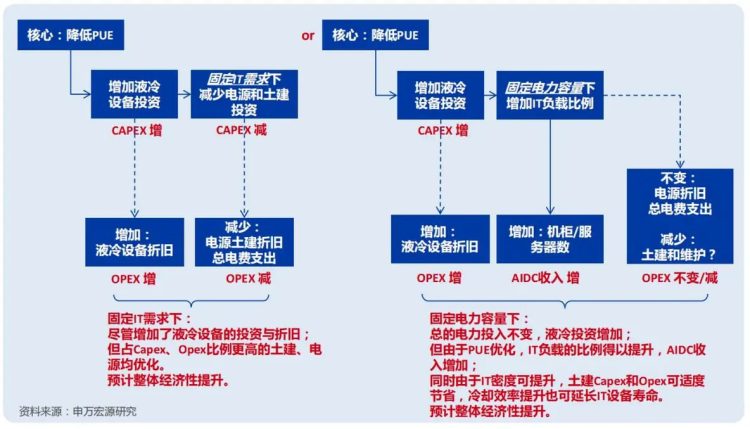

提升液冷经济性

拆分AIDC成本结构,液冷渗透已具经济性,原因在于功率密度而非仅液冷成本。

Capex视角:土建(空间成本)、配电(电力容量)、热管理设备成本(风冷or液冷)占初始投资绝大部分(不考虑ICT设备,成本占比>50%)

Opex视角:电费与折旧则是日常经营的主要成本项(成本占比可达80%+)

衡量液冷经济性的核心因素在于PUE优化后的电费节省、密度提升、能否超越设备初始投资的增项。

液冷技术从传统风冷演进而来,适应高密度计算需求。当前主流包括冷板式、浸没式和喷淋式,最近还出现了垂直电源模块(VPM)等创新,优化高功率处理器的热管理。应用场景涵盖数据中心、超级计算机、AI训练、医疗设备、工业制造和电动车电池冷却等。

意外细节

除了数据中心,液冷在能源存储系统(如电池管理)中也表现出色,提升安全性和寿命,这可能超出了用户对AI算力应用的预期。

算力与散热的演进

在算力提升的道路上,散热技术同步升级。早期主要依赖风冷,通过风扇带动空气流动散热。随着算力增加和发热量提升,热管技术出现,利用工作流体的蒸发冷凝传递热量。液冷技术随后兴起,通过液体循环更高效地吸收和转移热量,特别适合AI和HPC(高性能计算)的高密度需求。最新发展包括垂直电源模块(VPM),将液冷集成到PCB底部,优化高功率处理器的热管理 在 AI 数据中心利用液体冷却。

先进封装技术如2.5D和3D堆叠进一步提升系统性能和热源密度,液冷成为不可或缺的解决方案。AI训练和推理对大模型的需求显著,GPU内存增速跟不上参数量增长,高集成度+大内存+多GPU系统更依赖液冷来释放算力。

液冷应用场景和技术

液冷技术在多个领域发挥关键作用,包括:

-

-

数据中心

-

高密度服务器:液冷能有效应对高密度服务器的散热需求,确保设备稳定运行。

节能需求:相比风冷,液冷更节能,适合大规模数据中心。

-

-

高性能计算(HPC)

-

超级计算机:液冷满足超级计算机的高散热需求,提升计算效率。

AI与机器学习:GPU和TPU在训练过程中产生大量热量,液冷能有效降温。

-

-

电子设备

-

个人电脑:高端游戏PC和工作站采用液冷来提升性能。

智能手机:未来可能引入液冷技术以应对5G和高性能处理器带来的散热挑战。

-

-

电动汽车

-

电池冷却:液冷用于电池热管理,延长寿命并提升安全性。

电机与电控:液冷帮助电机和电控系统散热,确保高效运行。

-

-

工业设备

-

激光器:高功率激光器依赖液冷维持稳定输出。

电力电子:液冷用于IGBT等电力电子设备的散热。

芯片层面,当典型功耗超过300W时,液冷是确保算力性能释放的必要选择。AI服务器单柜功率从10kW级增至数十kW,密度激增迫切需要液冷渗透。机房层面,IDC PUE从1.5以上降至1.2,液冷成为关键。

当前国内主流液冷方案包括冷板式、浸没式和喷淋式,冷板式应用较多。最新技术如直接芯片冷却(DLC)和浸没式冷却的二相法(使用介电流体蒸发带走更多热量)正在快速发展 AI 数据中心液体冷却的基础知识。

液冷技术的发展趋势

在节能减排的大环境下,液冷技术展现出多方面趋势:

-

材料创新:新型冷却液和材料将提升液冷效率。 -

智能化:结合物联网和AI,实现液冷系统的智能监控和优化。 -

广泛应用:随着技术进步和成本下降,液冷将在更多领域普及。

常见液冷技术的特点与应用场景

• 冷板式:直接接触芯片,通过冷板导热,适合高密度服务器。

• 浸没式:将设备浸入介电流体中,适合超高功率密度,最新二相法提升效率 提高体积:数据中心液浸式冷却进步 2024 年。

• 喷淋式:通过喷雾冷却高热通量区域,适用于特殊高热设备。

算力液冷与储能

与AI算力类似,储能系统对温度管理要求高,液冷可提升电池容量和工作效率,降低热失控风险。当前储能温控技术包括风冷、液冷、热管冷却和相变冷却,液冷因高效性渗透率持续提升。电池成本占比约55%,热管理成本2-4%,液冷系统定制化需求强,流道设计需联合客户完成 了解电池液体冷却系统 - 提高电池性能和使用寿命。

选择液冷技术需考虑以下因素:

1. 散热需求

热负荷:评估设备的热负荷,液冷适合高热密度场景。

温度控制:确保液冷系统能维持设备在安全温度范围内运行。

2. 系统复杂性

设计复杂度:液冷系统设计复杂,需专业团队进行设计和安装。

集成难度:考虑液冷系统与现有设备的兼容性和集成难度。

3. 成本

初期投资:液冷系统初期成本较高,需评估预算。

运营成本:包括冷却液更换、泵和冷却器能耗等长期运营成本。

4. 维护

维护频率:液冷系统需定期维护,如冷却液更换和泄漏检查。

维护难度:评估维护的复杂性和所需资源。

5. 可靠性

泄漏风险:泄漏可能损坏设备,需选择高密封性系统。

故障率:评估液冷系统的故障率和可靠性。

6. 空间限制

安装空间:液冷系统需额外空间,需评估可用空间。

布局灵活性:考虑液冷系统对设备布局的影响。

7. 噪音

噪音水平:液冷系统噪音较低,但仍需评估是否符合环境要求。

8. 冷却液选择

冷却液类型:选择适合的冷却液,如去离子水、矿物油或氟化液。

冷却液性能:评估冷却液的热传导性、化学稳定性和安全性。

9. 能效

能耗:液冷系统能耗较低,但仍需评估整体能效。

节能潜力:考虑液冷系统在长期运行中的节能效果。

10. 环境因素

环境温度:环境温度影响液冷系统效率,需评估运行环境。

湿度与污染:高湿度或污染环境可能影响液冷系统性能。

11. 扩展性

未来扩展:考虑未来设备扩展对液冷系统的需求。

升级能力:评估液冷系统的升级和扩展能力。

12. 安全性

冷却液安全性:确保冷却液无毒、不易燃,符合安全标准。

系统安全性:评估液冷系统的安全设计和防护措施。

综合以上因素,根据具体需求选择合适技术。未来,液冷技术可能与AI和物联网结合,实现智能化散热管理。

区域市场

中国作为亚洲太平洋地区的重要市场,其液冷市场预计将快速增长。用户提到中国市场未来几年可能翻倍,表明其在全球市场中的份额将显著扩大。尽管具体数字尚未统一,但基于全球市场份额(约15%)的估计,2025年中国市场可能在8亿至10亿美元左右。

全球市场规模预测

-

-

数据中心液冷市场:

-

数据中心是液冷技术的主要应用领域,预计到2030年将占据液冷市场 50%以上的份额。

驱动因素:高密度服务器、AI计算和云计算需求的增长。

-

-

电动汽车液冷市场:

-

电动汽车液冷技术(电池、电机和电控系统冷却)市场预计将以 30%以上的年复合增长率 增长。

驱动因素:电动汽车普及和电池热管理需求的提升。

-

-

高性能计算(HPC)液冷市场:

-

高性能计算领域(如超级计算机、AI训练)的液冷需求预计将快速增长,尤其是在科研和工业领域。

-

-

消费电子液冷市场:

-

随着5G、游戏设备和高端智能手机的普及,消费电子领域的液冷需求也将逐步增长。

-

-

2022年市场规模:

-

-

-

未来增长率:

-

-

-

2030年市场规模预测:

-

市场增长驱动因素

液冷市场的快速增长主要受数据中心高密度化、高性能计算和AI需求、电动汽车普及、节能环保需求、5G和边缘计算部署、政策支持、技术进步、模块化和标准化以及消费电子领域需求的驱动。

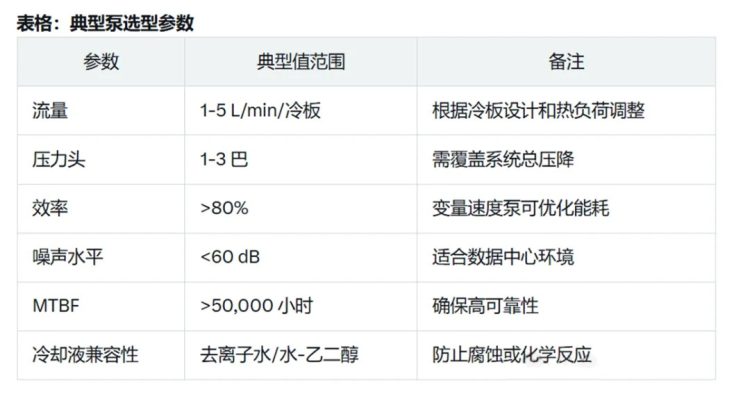

在数据中心液冷系统中,冷板(Cold Plate)是核心组件之一,而泵的选型直接影响系统的散热效率、可靠性和能耗。以下是数据中心液冷冷板系统中泵选型的关键考虑因素和步骤:

泵选型的关键考虑因素

-

-

流量需求:

-

根据冷板的热负荷和冷却液的比热容,计算所需的冷却液流量。

公式:

其中:

Q:流量(L/min 或 m³/h)

P:热负荷(W)

c:冷却液的比热容(J/kg·K)

ΔT:冷却液进出口温差(K)

-

-

扬程(压力)需求:

-

根据液冷系统的管路阻力(包括冷板、管道、接头、阀门等)计算所需的扬程。

使用流体力学公式或仿真软件计算系统阻力。

-

-

冷却液类型:

-

根据冷却液的性质(如去离子水、乙二醇溶液、氟化液等)选择适合的泵材质和密封方式。

冷却液的粘度、腐蚀性和热稳定性会影响泵的选型。

-

-

能效:

-

选择高效率的泵以降低能耗,符合数据中心的节能要求。

关注泵的能效曲线,确保在常用工作点附近效率最高。

-

-

可靠性和寿命:

-

数据中心要求高可靠性,泵需具备长寿命和低故障率。

选择知名品牌和经过验证的产品。

-

-

噪音:

-

数据中心对噪音敏感,需选择低噪音泵。

-

-

尺寸和安装:

-

泵的尺寸需适应数据中心的安装空间。

考虑泵的安装方式(如水平或垂直安装)。

-

-

控制方式:

-

根据需求选择定速泵或变频泵。

变频泵可根据负载动态调整流量,节能效果更好。

冷却液兼容性

泵需与使用的冷却液兼容,常见为去离子水或水-乙二醇混合物。材料选择(如密封件和叶轮)需防止腐蚀或化学反应,确保长期稳定运行。

流量和扬程是泵选型的核心参数,直接决定冷却效果:

流量:研究建议,每块冷板的流量通常在1-5升/分钟(L/min)范围内,具体取决于热负荷和冷板设计。例如,NVIDIA的液冷系统提到,其冷板设计为每GPU约1.5 L/min(NVIDIA: Liquid-Cooled Systems for High-Performance Computing)。对于一个机架,可能包含40个服务器,每个服务器有多个冷板,总流量需求可能达到200-400 L/min。

扬程:系统总压降通常为1-3巴(15-45 psi),包括冷板、歧管和管路的阻力。冷板本身的压降可能在0.1-0.5巴,泵需提供足够压力头克服这些阻力(Intel: Liquid Cooling in Data Centers: A Primer)。

能效与可靠性

选择高效泵(如效率>80%)可降低能耗,变量速度泵适合动态调整。泵需高可靠性,建议采用冗余设计,减少维护。

数据中心液冷系统主要包括浸没液冷和冷板系统两种类型,泵的选型需根据系统特性确定:

浸没液冷系统:

服务器浸入非导电液体中,推荐使用无密封磁力泵,确保液体不泄漏,保护电子设备。

服务器或组件浸入非导电液体(如矿物油或氟化液)中,液体通过自然对流或强制循环带走热量。研究建议,优先选择无密封磁力泵,因其无机械密封设计,防止液体泄漏,保护电子设备免受损坏(Open Compute Project: Liquid Cooling Design Guide)。磁力泵通过磁力耦合传递扭矩,适合处理特殊液体,减少污染风险。

冷板系统:

冷板直接接触发热元件,推荐磁力驱动离心泵,提供稳定流量。冷板直接附着在发热元件(如CPU、GPU)上,冷却液通过微流道吸收热量。

推荐选择磁力驱动离心泵,提供稳定的流量和压力,适合水或水-乙二醇混合物(Intel: Liquid Cooling in Data Centers: A Primer)。离心泵因其结构简单、效率高,常用于大规模液冷系统。

监控与控制

泵应配备流量、压力和温度监控功能,与数据中心管理系统集成,实时监测运行状态。研究建议,每6-12个月进行一次全面检查,检查密封件、清理杂质,防止效率下降或故障(Open Compute Project: Liquid Cooling Design Guide)。

工艺概述

真空钎焊的过程可以分为几个关键步骤:

准备阶段:首先清洁待连接的部件,以去除油脂、氧化物和其他可能干扰钎焊的污染物。这一步骤至关重要,因为真空环境对部件清洁度要求极高。例如,Elcon 精密强调,清洁是确保接头质量的关键。

组装阶段:将填料金属以线、箔、糊状或粉末形式放置在待连接部件的接头处。填料金属的熔点必须低于基体金属,以避免基体熔化。例如,Aalberts ST提到,填料金属可以通过焊接夹具固定在适当位置。

真空炉阶段:将组装好的部件放入真空炉中,然后抽真空以去除空气和其他气体。真空水平通常保持在10^-2至10^-6托(约0.013至0.0000013帕),以防止氧化和污染。例如,ScienceDirect指出,对于某些高反应性材料,如钛和锆,需保持更高真空水平(如10^-4至10^-3帕)。

加热阶段:加热炉至填料金属的熔化温度,通常在800°C至1200°C范围内,具体取决于填料金属的类型。例如,银基填料金属的钎焊温度范围为600°C至900°C,而镍基填料金属则为900°C至1200°C,铜基填料金属为800°C至1000°C。Vac-Aero提供了详细的温度范围,指出铝合金通常在650°C以下钎焊。

钎焊阶段:当填料金属熔化后,通过毛细作用流入接头,形成冶金结合。这种过程在真空环境中确保接头无氧化,接头强度高。例如,Altair 美国提到,真空环境促进表面润湿,提高接头强度。

冷却阶段:炉子缓慢冷却,待填料金属固化后,取出部件并进行视觉检查和测试。例如,Bodycote Plc描述了冷却后的测试步骤,以确保接头质量。

真空钎焊相比传统钎焊和焊接具有以下优势:

清洁过程:真空环境防止氧化和污染,无需助焊剂,从而避免残留。例如,Thermal-Vac Technology指出,这是“极其清洁的过程”,适合高精度应用。

强接头:接头具有良好的机械性能,耐腐蚀和疲劳。例如,1-ACT提到,接头具有增强的机械强度和热导率。

多功能性:可连接多种金属,包括难以焊接的材料(如钛、锆)和异种金属。例如,Wall Colmonoy指出,真空钎焊适合连接复杂几何形状。

精确性:通过控制加热和冷却速率,减少变形,确保质量一致。例如,TotalMateria强调,真空炉的重复性和可靠性适合精益制造系统。

技术参数

以下是真空钎焊的关键技术参数:

真空水平:通常保持在10^-2至10^-6托(约0.013至0.0000013帕),具体取决于材料。例如,Wikipedia提到,典型真空水平为1.3至0.13帕(10^-2至10^-3托)至0.00013帕(10^-6托)或更低。对于高反应性材料,如镍基超合金,需达到2 x 10^-4托或更高真空水平(Vac-Aero)。

温度:钎焊温度根据填料金属类型不同

银基填料金属:600°C至900°C,例如81Ag-10Pd-Ga填料的钎焊温度范围为789-921°C(ScienceDirect)。

镍基填料金属:900°C至1200°C,例如Ni-Cr-B-Si填料用于钎焊钨钢和钻石,温度可达1010°C至1050°C(ScienceDirect)。

铜基填料金属:800°C至1000°C,适合铜合金连接。

填料金属:常见填料金属包括:

银合金:如81Ag-10Pd-Ga,适用于高腐蚀环境。

镍合金:如Ni-Cr-B-Si,适用于高温应用。

铜合金:如Cu-Ag-P,适用于热交换器。

以下是常见填料金属及其温度范围的表格:

热交换器、导热部件

应用

真空钎焊广泛应用于以下行业:

航空航天:制造飞机和航天器部件,如热交换器和发动机部件,需要承受高海拔、快速温度变化和极端振动。例如,1-ACT提到,航空航天行业使用真空钎焊制造耐用部件。

医疗:生产手术器械、植入物和其他需要生物相容性和无菌性的设备。例如,Altair 美国指出,医疗行业需要高清洁度的接头。

半导体:制造密封包装和其他电子元件,确保气密性和高可靠性。例如,Elcon 精密提到,真空钎焊用于半导体行业的精密组件。

能源:连接核反应堆、太阳能板等设备部件,需要高强度和耐腐蚀的接头。例如,Bodycote Plc描述了能源行业对真空钎焊的需求。

结论

真空钎焊是一种先进的连接技术,提供清洁、强度的接头,适合高要求行业。其工艺涉及清洁、组装、真空加热和冷却,技术参数包括真空水平(10^-2至10^-6托)和温度(600°C至1200°C),填料金属类型多样。应用领域广泛,包括航空航天、医疗、半导体和能源行业。通过理解其过程和参数,制造商可以利用真空钎焊制造满足现代行业需求的高质量产品。