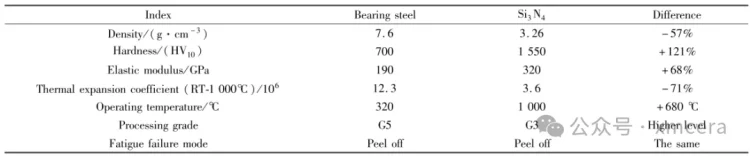

轴承是工业之母,高转速、高精度的轴承是精密加工的硬件保障,其中氮化硅以其高硬度、高强度、高韧性、低热膨胀率和自润滑性能,被公认为高端精密轴承(含轴承球、套圈)的最优选材料。

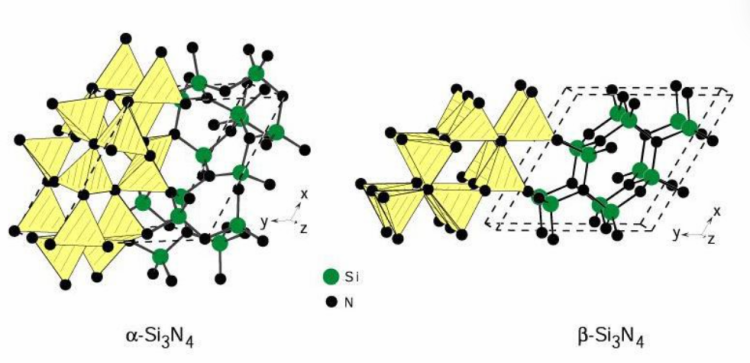

1. 氮化硅陶瓷综合性能最佳

使用氮化硅陶瓷材料制备的陶瓷球组装的轴承的优点颇多,可提高轴承的性能,如极限转速高、使用寿命长、精度保持好、干运转性好,且可以在高温、腐蚀、辐射、磁性等特殊环境中工作,现已广泛应用于各种高精度高转速机床、地铁、航天发动机和石油化工机械等领域。

氮化硅陶瓷这种材料既可以承受金属材料和高分子材料难以胜任的严酷的工作环境,又具有轴承材料所要求的全部重要特性,因此,氮化硅陶瓷虽然在陶瓷中不是最硬的,韧性也不是最高的,但它具有的机械物理综合特性被认为是最佳的。如今,将这类先进陶瓷材料应用于轴承制造,已成为世界高新技术开发与应用的热点和机械工业材料技术革命的标志。

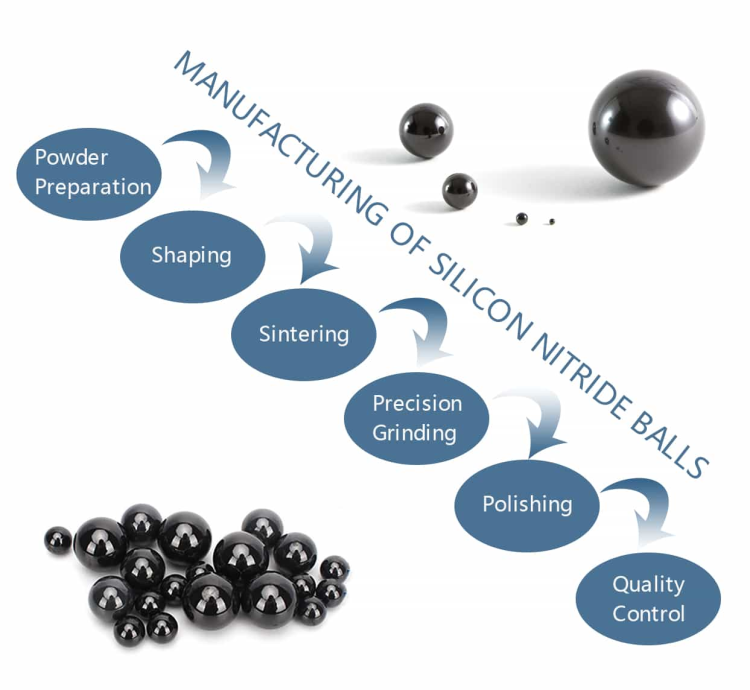

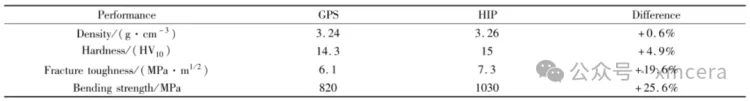

氮化硅陶瓷球的制备过程是先获得致密高强的陶瓷球烧结体毛坯,然后再对毛坯进行精密加工,从而达到要求的尺寸、圆度和粗糙度。制备过程一般包括原料准备、素坯成型、高温烧结和磨加工四个阶段。目前最广泛的氮化硅陶瓷球烧结工艺为热等静压烧结(HIP)和气压烧结(GPS),两种工艺下生产的陶瓷球针对不同的使用环境都有很广泛的应 用。其中,HIP 烧结可以将氮化硅陶瓷球完全致密化,缺陷大幅度减少,各项力学性能得到大幅度提高;GPS 烧结能以较低的成本制备性能较好、形状复杂的产品,并在工业中实现批量生产。

2. 氮化硅陶瓷球优势突出

表 GPS与 HIP烧结得到氮化硅陶瓷性能对比

表 GPS与 HIP烧结得到氮化硅陶瓷性能对比3. 氮化硅陶瓷球市场稳步增长

-

航天航空

在航空航天行业,氮化硅陶瓷球用于轴承制造,由于氮化硅陶瓷球自润滑性和密度小,不仅能有效防止轴承卡死,还能有效降低飞机发动机重量,减低油耗。

-

新能源汽车

-

风能发电

-

半导体制造设备

由于高速和低润滑条件,氮化硅球轴承被用于半导体制造设备。与使用钢球相比,在轴承中使用氮化硅球可将轴承寿命延长 50% 或更多。通过减少更换频率和维护成本,可以降低制造过程的总生命周期成本。