陶瓷基板是一种以陶瓷材料制成的基板,具有优异的导热性、绝缘性、耐高温性和机械强度,广泛应用于电子、光电、通信、汽车电子、航空航天等领域,尤其是在高功率电子设备和LED照明领域。陶瓷基板以其优异的热导性和机械强度,成为了这一领域的热门选择。

陶瓷基板

对于陶瓷基板而言,其制备方式在一定程度上影响和决定了它的最终性能,如热导性能、机械强度和稳定性等。因此,深入了解不同的制备方法,对于选择适合的陶瓷基板材料和优化产品性能具有重要意义。

目前大功率器件所使用的陶瓷基板多为平面状,平面陶瓷基板的制造工艺主要分为成型、烧结、加工等步骤。

成型工艺对陶瓷基板的性能有着重要影响,如致密度、强度、表面质量、尺寸等。目前常见的成型工艺及特点如下所示。

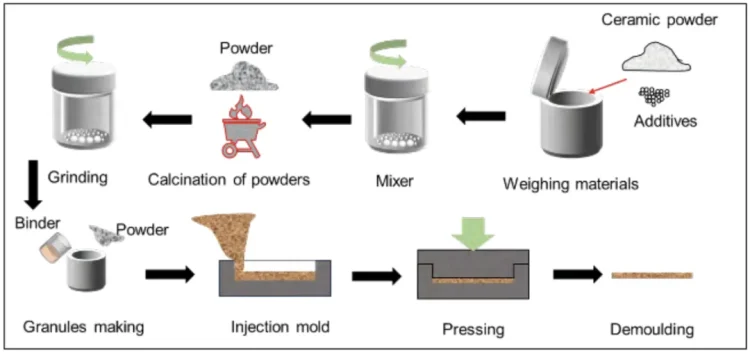

干压成型是通过使用冲头或活塞在单向方向施加压力,将陶瓷粉末压入刚性模具中,形成生胚。这是一种简单且高度自动化的工艺,适用于大规模生产。然而,干压成型存在一个缺点,即不同区域的压力可能不均,导致生胚的均匀性较差。

特点:

适合制造简单形状的陶瓷基板。

生产效率高,成本低。

应用:用于制造氧化铝基板等。

-

-

等静压成型将陶瓷粉末置于柔性橡胶或塑料模具中,通过液体介质在均匀方向上施加高压,最终将粉体压成紧实均匀的生胚。与干压成型相比,等静压成型具有更高的均匀性,但其效率较低且成本高。

-

特点:成型密度高,均匀性好。适合制造高性能陶瓷基板。

- 应用:用于高可靠性要求的陶瓷基板。

-

-

-

注浆成型是通过将陶瓷浆料注入模具中,利用浆料的沉积和脱水等过程,最终形成固体陶瓷件。该工艺的优点是能耗低且步骤简单,但其成型时间较长,模具易损坏,而且收缩率较高,导致成型的精度较差。

-

特点:适合制造复杂形状的陶瓷基板。需要脱脂处理,工艺复杂。

- 应用:用于制造小型、复杂形状的陶瓷部件。

-

-

-

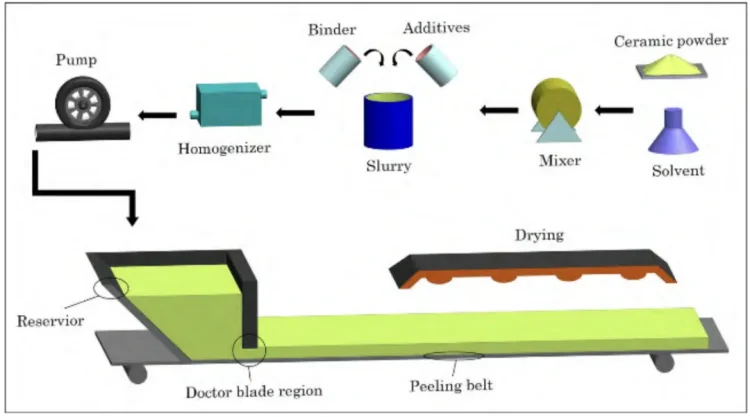

流延成型将陶瓷浆料涂覆在平整的基底表面,通过控制浆料的厚度和干燥等过程,最终得到薄且均匀的陶瓷片材。此工艺具有高度自动化的优势,可堆叠形成不同厚度的生胚,且单层厚度可低至3μm。但流延成型的缺点是粘结剂含量较高,坯体收缩率较大。

-

特点:适合制造薄型、大面积的陶瓷基板。可多层叠加,用于制造多层陶瓷基板。

- 应用:广泛应用于电子封装、多层陶瓷电容器(MLCC)等。

-

流延成型流程

其中,干压成型和流延成型广泛用于陶瓷基板的工业化生产。采用干压成型的话,施加压力和保压时间是干压过程中最重要的参数。而流延成型被认为是制造大尺寸平面陶瓷基板的一种经济、连续和自动化的工艺,在制备多层材料及器件方面具有低成本和高效率的特性,广泛用于制造诸如低温共烧陶瓷基板、电容器和微波介电陶瓷器件。

陶瓷基板的烧结是制造过程中最关键的步骤之一,通过高温处理使陶瓷颗粒之间发生结合,形成致密的结构,从而获得所需的机械、热学和电学性能。

陶瓷的烧结是将陶瓷粉末在高温下形成致密陶瓷块体的过程。高导热的SiC、AlN和Si3N4等陶瓷因其具有特别强的共价键而难以使用纯的陶瓷粉末烧结成致密的陶瓷块体。通常通过掺入低熔点的添加剂并混合成型再一起烧结,以提高烧结体致密度。

1. 烧结的基本原理

烧结是通过高温加热使陶瓷粉末颗粒之间发生扩散和结合,减少孔隙率,形成致密固体的过程。其主要机制包括:

表面扩散:颗粒表面原子迁移,使颗粒接触面积增加。

晶界扩散:颗粒边界处的原子迁移,促进颗粒结合。

体积扩散:颗粒内部的原子迁移,进一步致密化。

蒸发-凝聚:材料在高温下蒸发并在颗粒表面重新凝聚。

2. 烧结过程的主要阶段

烧结过程通常分为以下几个阶段:

(1)排胶(脱脂)

目的:去除成型过程中加入的有机粘合剂和塑化剂。

温度范围:200°C-600°C。

注意事项:需缓慢升温,避免有机物快速挥发导致基板开裂。

(2)初步烧结

目的:使陶瓷颗粒初步结合,形成一定的强度。

温度范围:800°C-1200°C(具体温度取决于材料)。

特点:孔隙率较高,结构尚未完全致密。

(3)高温烧结

目的:使陶瓷颗粒充分结合,达到高致密度。

温度范围:1200°C-1800°C(具体温度取决于材料)。

特点:

孔隙率显著降低,密度接近理论值。

晶粒生长,形成稳定的微观结构。

(4)冷却

目的:使烧结后的陶瓷基板缓慢冷却,避免热应力导致的裂纹。

冷却速率:需根据材料特性控制,通常为1°C/min-10°C/min。

烧结按烧结过程是否形成液相分为固相烧结和液相烧结,两者的驱动力都是总表面能的减少。

● 固相烧结是一种无需液相参与的陶瓷致密化方法,该过程主要通过三种机制实现:蒸气传输、表面-晶格-晶界扩散以及由位错迁移驱动的塑性变形,这些机制共同促进陶瓷内部颗粒间有效的致密连接。

● 液相烧结是添加剂在高温下转变成液态,形成固体颗粒和液相处于化学平衡的系统[,并且随着烧结的进行,陶瓷的晶粒生长和致密化同时发生的一种烧结工艺。

根据工艺条件和设备的不同,烧结方式可分为以下几种:

(1)常压烧结

特点:在普通大气压下进行,设备简单,成本低。

适用材料:氧化铝(Al₂O₃)、氧化锆(ZrO₂)等。

缺点:对某些高活性材料(如氮化铝)可能不适用。

(2)热压烧结

特点:在高温下施加压力,促进致密化。

优点:烧结温度较低.。致密度高,性能优异。

缺点:设备复杂,成本高。适用材料:氮化硅(Si₃N₄)、氮化铝(AlN)等。

(3)气氛烧结

特点:在特定气氛(如氮气、氢气、氩气)下进行,防止材料氧化或分解。

适用材料:氮化铝(AlN)、碳化硅(SiC)等。

优点:可烧结高活性材料。缺点:设备复杂,成本高。

(4)微波烧结

特点:利用微波加热,升温速度快,烧结时间短。

优点:节能高效。晶粒细小,性能优异。

缺点:设备昂贵,工艺控制难度大。

在导热陶瓷基板的制造过程中,除了成型和烧结工艺,陶瓷基板的后处理和加工是制造过程中不可或缺的环节,旨在进一步提高基板的性能、精度和适用性。常见的后处理工艺包括机械加工和表面处理。

机械加工是导热陶瓷基板后处理中的常见工艺,主要包括以下几种:

● 切割与磨削:通过使用钻石刀具或其他硬质工具,对陶瓷基板进行切割和磨削,以调整其尺寸和形状。

● 钻孔:采用高精度钻孔技术,在陶瓷基板上进行钻孔处理。

表面处理工艺主要用于提高导热陶瓷基板的功能性和性能。常见的表面处理方式包括:

金属化是在陶瓷基板表面形成导电层的过程,常见的金属化方法包括:

厚膜金属化:

工艺:通过丝网印刷将导电浆料(如银浆、金浆)涂覆在基板表面,经烧结形成导电线路。

特点:成本低,适合大面积应用。

应用:用于电子封装、传感器等。

薄膜金属化:

工艺:通过溅射、蒸镀或化学气相沉积(CVD)在基板表面沉积金属薄膜(如铜、铝、金)。

特点:精度高,适合微细线路制作。

应用:用于高密度互连、射频器件等。

直接覆铜(DPC):

工艺:在陶瓷基板表面直接覆铜,通过化学蚀刻形成电路。

特点:导热性好,适合高功率器件。

应用:用于LED、功率模块等。

激光加工

工艺:利用激光束对陶瓷基板进行切割、打孔或刻蚀。

特点:精度高,可加工微细结构。

应用:

切割:将大尺寸基板分割成小片。

打孔:制作通孔或盲孔,用于多层互连。刻蚀:制作微细电路或图案。

热处理

退火:

目的:消除内应力,提高基板的机械强度和稳定性。

应用:用于高可靠性要求的基板。

表面强化:

目的:通过化学或物理方法增强表面硬度或耐磨性。

方法:离子注入、表面涂层。

通过对陶瓷基板制备工艺的介绍,可以看出各种成型方法、烧结工艺、加工方法对最终基板的性能起着至关重要的作用。每种工艺有其独特的优势与局限,如何选择合适的工艺,不仅取决于陶瓷基板的性能要求,还受到生产规模、成本控制及精度要求的影响。

不过随着技术的不断发展,新兴的其他创新工艺正在推动导热陶瓷基板的生产方式向更高精度的方向发展。未来,随着材料科学与制造技术的进步,导热陶瓷基板的制备工艺将更加高效、精细化,满足日益增长的电子设备散热需求。