光刻工艺(Photolithography)作为半导体器件与LCD液晶屏制造的核心工序,其本质是通过光的作用,将微细设计的图案高精度转移至基板上,对图案的精细度与一致性有着极为严苛的要求。目前,半导体及LCD制造设备中所采用的氧化铝基精细陶瓷部件,其外观多以白色或象牙白色为主。但在实际应用中,尤其是光源系统或焦平面附近的组件,这类浅色陶瓷表面容易产生光反射,形成干扰性眩光,从而影响设备的整体性能与工艺稳定性。

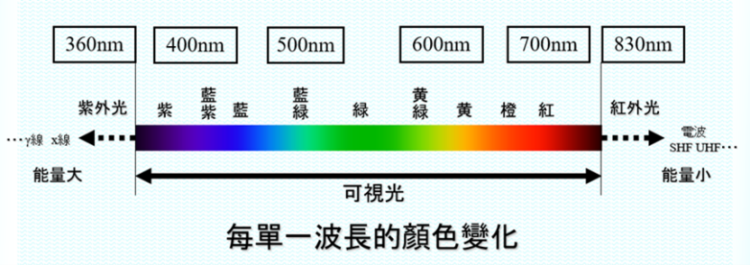

相比之下,黑色氧化铝陶瓷在保持氧化铝陶瓷本身优异机械强度、耐久性与热稳定性的基础上,显著提升了光学控制能力。实验表明,其在波长覆盖240纳米至2600纳米的宽光谱范围内(涵盖紫外光至近红外光多个关键波段),表面反射率可控制在5.1%至15.3%之间【1】,表现出卓越的抗反射特性。这一特性使其在光路系统中能够有效抑制杂散光、降低背景噪声,为高精度光刻与成像过程提供更稳定、纯净的光学环境。

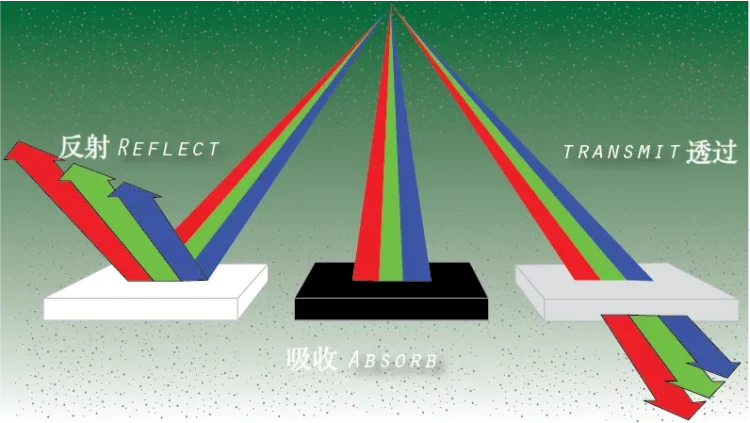

黑色材料通常具有较低的光线反射率

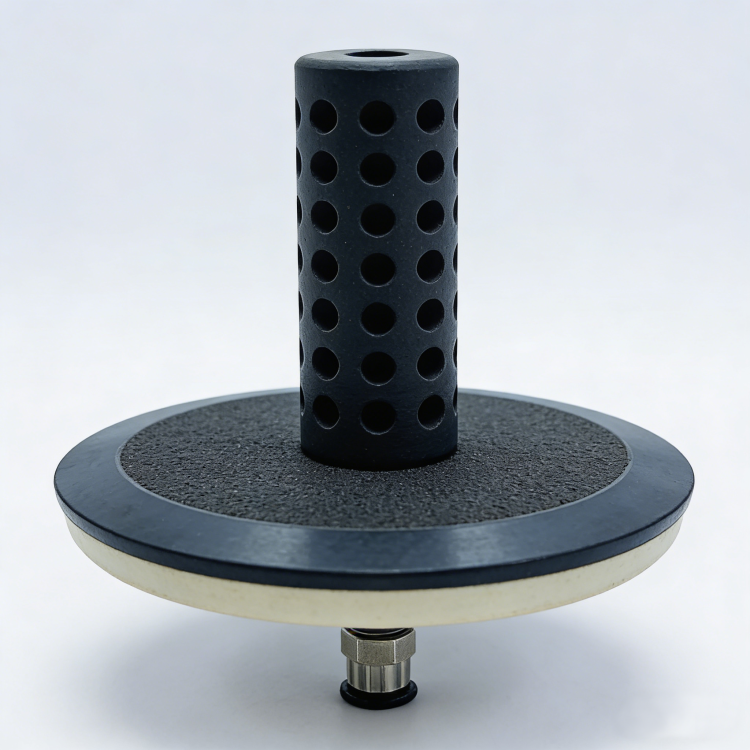

陶瓷真空吸盘是半导体制造中用于夹持及承载的常见设备零件。在光制程环节,采用黑色的真空吸盘可以减少加工时吸盘反射杂光造成的干扰。传统真空吸盘易将薄膜材料吸入表面的空气孔内,导致薄膜材料变形、下垂、应变和边缘翘曲等问题,而采用多孔陶瓷制作的真空吸盘使用超细微米级孔和孔间距能够可靠地处理更薄、更精细的工件,可以避免上述问题。

除了具备均匀吸附、高硬度、耐高温、耐腐蚀、零污染等基本优点外,黑色多孔氧化铝陶瓷真空吸盘还具有以下独特之处:

1、优异的抗静电性能:这是最关键的特性。

2、减少光污染与杂散光:

-

-

黑色表面极大降低了光的反射率。

-

在光学检测、激光加工、光刻等场景中,可以避免吸盘反射光干扰传感器或影响光照均匀性,提高工艺精度。

-

3、更高的热辐射率/吸收率:

-

-

黑色表面使其在红外波段具有更高的热辐射和吸收效率。

-

在需要同步加热或精确控温的工艺中(如真空镀膜前的烘烤),热传递更均匀、效率更高。

-

多孔陶瓷真空吸盘(多孔陶瓷卡盘):吸附部是黑色多孔氧化铝陶瓷,外部是黑色致密氧化铝陶瓷,粘合面为黑色,以减少光反射,适用于光学检测装置

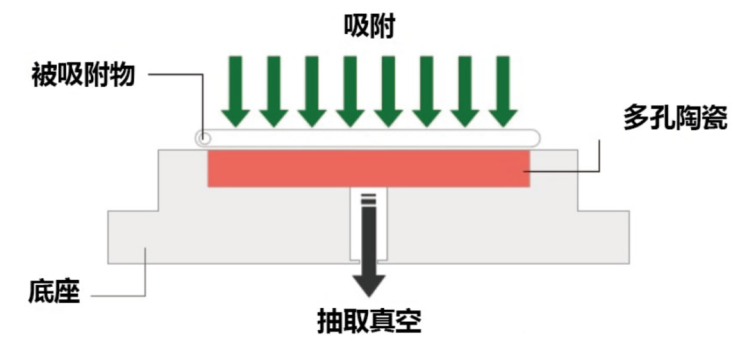

多孔陶瓷真空吸盘结构:通过向多孔体施加负压力来吸附、固定被吸附物

黑色多孔氧化铝陶瓷真空吸盘是针对“静电敏感、光学敏感、环境严苛”等超高端应用而生的特种解决方案。 它是普通多孔陶瓷吸盘的“升级版”或“功能定制版”,通过材料复合技术,在保持多孔吸附优点的同时,赋予了抗静电和消光防反射两大核心附加价值。

在涉及微电子、光电子、第三代半导体、先进显示等领域的关键工艺中,当标准白色吸盘无法满足防静电或光学要求时,黑色多孔氧化铝陶瓷吸盘便成为不可或缺的关键部件。

物质的颜色由其对可见光的选择性吸收决定。若物质对可见光全部波长均吸收,则呈现黑色。

当然对于不可见光(如紫外线、红外线),若被吸收,也表现出相应的特性,例如热吸收或紫外屏蔽。

Al2O3陶瓷主要是采用过渡金属氧化物作为其着色剂。过渡金属元素的离子最外层为d轨道,是非球形对称轨道,在晶体场作用下,过渡金属元素离子的d轨道发生能级分裂,形成不同的能级,电子在不同能级的d轨道之间跃迁,跃迁能在1-4eV之间,对应着吸收一定波长的光,波长范围正好落在可见光区,使物质呈色,物质呈现的颜色为其所吸收的光波的补色。调整AI2O3陶瓷配方中着色氧化物的比例,在一定条件下制得的陶瓷样品,能吸收极大比例的可见光从而呈现黑色(当然,如果用于光制程还需考虑黑色氧化铝陶瓷对工作光波长范围的吸收)。

作为吸盘传递真空的关键组件,氧化铝多孔陶瓷的孔洞往往非常微细,孔隙率需在30%-50%,孔径要求则在微米级甚至纳米级,可以保证工件表面贴合于真空吸盘时,不会因为负压而造成表面的刮伤、凹陷等不良因素。

多孔氧化铝陶瓷是一种基体为氧化铝,经过高温烧结,内部含有大量相互贯通并且与表面也相通的微孔或孔洞结构的陶瓷材料。当下广泛应用的制备此类陶瓷的方法有:添加造孔剂法、发泡法、有机泡沫浸渍法、冷冻干燥法和凝胶注模法。