在高温电解(如固体氧化物电解池SOEC、熔盐电解)过程中,电极支撑体不仅承受极端热化学环境,还需在动态运行中维持稳定的机械接触与摩擦特性。氮化硅(Si₃N₄)陶瓷因其摩擦系数在高温下的卓越稳定性(变化率<10%),成为此类关键部件的理想选择。本文深入剖析其性能基础、对比优势、制造工艺及典型应用。

氮化硅陶瓷支撑体

氮化硅陶瓷支撑体

一、 氮化硅陶瓷高温摩擦稳定性的物理化学基础

氮化硅电极支撑体在高温电解环境(常为600-1000°C)下保持摩擦系数稳定的能力,源于其独特的材料特性与摩擦化学行为:

-

摩擦诱导氧化膜的稳定性:

-

在高温含氧气氛或电解池特定环境中,摩擦表面持续发生氧化反应:2Si₃N₄ + 3O₂ → 6SiO₂ + 4N₂。 -

生成的SiO₂在高温下形成粘稠、连续的玻璃态薄膜,覆盖摩擦表面。此膜具有较低且稳定的剪切强度,是维持低摩擦系数的关键。 -

氮化硅基体优异的高温强度与硬度为氧化膜提供坚实支撑,防止其被过度挤压破坏。

-

优异的高温力学性能稳定性:

-

高温强度保持率高: 在1000°C下仍能保留大部分室温强度(通常>70%),抵抗接触应力导致的塑性变形或微破碎,避免摩擦机制突变。 -

高刚性(弹性模量~300 GPa): 确保在载荷下变形极小,维持接触面积和压力分布的稳定性,这对摩擦系数的恒定至关重要。 -

良好的抗蠕变性: 在长期高温和应力作用下抵抗缓慢变形,防止因支撑体几何尺寸变化导致接触状态改变。

-

可控的热物理性能:

-

低热膨胀系数(~3.2×10⁻⁶/K): 与许多电极材料(如镍基合金、特定钙钛矿陶瓷)的热膨胀系数匹配性相对较好,减少热循环或温度梯度引起的界面应力,避免接触不良或摩擦副分离。 -

适中导热性(~20-30 W/m·K): 有助于均衡摩擦副界面温度,防止局部过热导致氧化膜失效或材料性能退化。

-

卓越的化学与电化学惰性:

-

在高温氧化、还原及电解介质(如水蒸气、CO₂、CO/H₂混合物、特定熔盐)中化学稳定性好,抵抗腐蚀侵蚀,避免表面状态恶化影响摩擦。 -

本身为绝缘体或半导体(取决于掺杂),在电解池中不干扰电场分布,避免寄生电流导致的异常磨损或腐蚀。

新瓷氮化硅陶瓷产品

二、 氮化硅电极支撑体高温摩擦稳定性相较其他工业陶瓷的优劣势

-

对比氧化铝陶瓷: -

优势: 氮化硅的高温摩擦稳定性显著优于氧化铝。氧化铝在高温下形成的Al₂O₃膜硬度高、剪切强度大,摩擦系数较高且易波动;其抗热震性差,温度波动易导致微裂纹,破坏摩擦界面稳定性;高温强度衰减更快。氮化硅的玻璃态SiO₂膜提供更稳定有效的润滑。 -

劣势: 成本通常高于氧化铝;在极高纯氧分压或强碱熔盐中需更谨慎评估。 -

-

对比氧化锆陶瓷: -

优势: 氮化硅在高温(>600°C)下的长期稳定性是压倒性优势。氧化锆存在低温老化(LTD)风险,且在高温下发生t→m相变伴随体积膨胀,极易导致摩擦表面开裂、剥落,摩擦系数剧烈波动甚至失效。其高温强度保持率和抗蠕变性也逊于氮化硅。 -

劣势: 室温及中温下的极限强度通常略低于增韧氧化锆(如Y-TZP)。 -

-

对比碳化硅陶瓷: -

优势: 在含氧气氛中,氮化硅的摩擦稳定性通常更优。碳化硅摩擦表面也可能形成SiO₂膜,但其膜往往较薄、粘附性略差,且在高温高载荷下易被磨穿,导致摩擦系数上升。氮化硅的韧性更高,对冲击和应力集中更耐受,在复杂装配或工况波动下更可靠。 -

劣势: 碳化硅的硬度、极端高温强度(>1400°C)和导热性可能略优;在强还原性或惰性无氧气氛中,碳化硅的摩擦磨损性能可能更稳定(因无氧化润滑机制)。

总结: 氮化硅陶瓷电极支撑体的核心竞争力在于其在高温含氧/氧化性环境中,通过形成稳定、连续的低剪切强度SiO₂摩擦膜,结合其优异的高温强度保持率、刚性和化学稳定性,实现了摩擦系数随温度变化的极小波动(<10%)。这种特性对于维持电解池电极间稳定的机械/电接触、保证高效稳定运行至关重要。虽然成本可能高于氧化铝,但其带来的运行可靠性和长寿命具有显著价值。

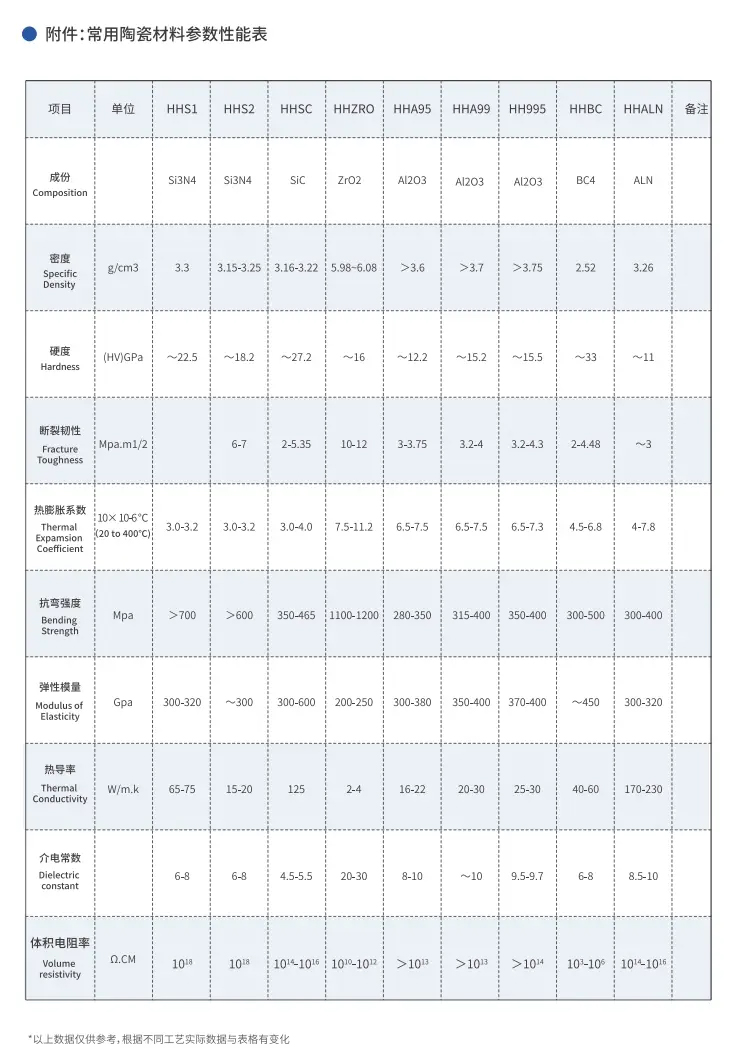

氮化硅陶瓷性能参数

氮化硅陶瓷性能参数

三、 氮化硅陶瓷电极支撑体的精密制造与工业应用

制造满足高温电解严苛要求的氮化硅电极支撑体,需要精准的材料与工艺控制,其核心工艺包括:

-

粉体设计与掺杂: 选用超高纯度氮化硅粉体(低金属杂质),精确添加烧结助剂(如Y₂O₃, Yb₂O₃, MgO等)并可能进行特定掺杂(如微量Al, O调控电导/晶界相)。目标在于优化烧结性,获得细晶、高强韧基体,并精细调控晶界玻璃相的成分、粘度及高温稳定性,这对摩擦氧化膜的生成速率、均匀性和粘附性有决定性影响。 -

-

精密成型: 根据支撑体复杂结构(常为多孔或致密板状、管状),采用干压+冷等静压(CIP)、注浆成型或流延成型(适用于薄板),确保素坯密度均匀、形状精确。 -

-

关键烧结工艺: 气压烧结(GPS) 是首选。在高压氮气气氛(1700-1900°C)下精确控制温度曲线与气氛,实现近全致密化(>99%理论密度)或可控孔隙率(若需部分气体渗透),同时获得优化的微观结构(细小β-Si₃N₄晶粒、高温稳定的晶界相)。对于极高要求产品,可采用热等静压(HIP) 进一步提升致密度与均匀性。 -

-

精密加工与表面处理: 使用金刚石工具进行精密磨削、研磨,确保支撑面极高的平面度、平行度和特定表面粗糙度(Ra值),这对均匀接触和摩擦稳定性至关重要。根据需求可进行特定表面处理(如极轻微抛光、激光微织构)以优化初始摩擦行为。 -

-

严格性能表征: 除常规理化性能(密度、硬度、强度、断裂韧性)外,重点进行高温摩擦磨损测试(模拟实际工况的温度、气氛、载荷、对磨材料),定量评估摩擦系数随温度的变化率,确保满足<10%的严苛要求。微观结构分析(SEM, TEM)验证晶界相状态。

工业应用典范(高温电解池):

凭借卓越的高温摩擦稳定性与综合性能,氮化硅陶瓷电极支撑体在以下先进电解技术中扮演关键角色:

-

固体氧化物电解池(SOEC): 作为阴极或阳极支撑体(或双侧支撑体),在700-1000°C高温下工作,用于高效制氢(H₂O电解)或共电解(H₂O + CO₂制合成气)。其稳定的摩擦系数确保与集流板/互连件间接触电阻恒定,保障电流高效稳定传输,抵抗高温蠕变和热循环应力,显著提升电堆寿命和效率。 -

-

高温熔盐电解槽: 用于熔盐中提取金属(如钛、钽、稀土)或处理核废料。作为电极支架或绝缘隔离部件,在强腐蚀性熔盐、高温(>800°C)及复杂电化学环境下,其化学惰性、高温强度及摩擦稳定性保障了电极组件的精确定位和长期可靠运行,减少因振动或热变形导致的短路风险。 -

-

熔融碳酸盐电解池(MCFC衍生的电解技术): 在高温碳酸熔盐环境中工作,用于制氢或二氧化碳转化。其优异的耐熔盐腐蚀性和高温尺寸稳定性是关键。 -

-

下一代高温电化学合成反应器: 在高温下进行非传统电化学合成(如氨合成、烃类转化),需要耐受复杂反应气氛和热机械应力。

结论:

氮化硅陶瓷电极支撑体是解决高温电解池中电极-集流界面摩擦稳定性挑战的先进材料方案。其核心价值在于在600-1000°C高温及氧化性/特定气氛下,摩擦系数变化率能稳定控制在<10%,这得益于其摩擦诱导形成的稳定玻璃态SiO₂润滑膜及其卓越的高温力学性能、化学稳定性和可控的热物理性能。相较于其他工业陶瓷,氮化硅在高温摩擦稳定性方面的综合表现具有显著优势,尤其是在含氧环境中。

通过精密的粉体配方设计(特别是晶界相调控)、先进的气压烧结(GPS/HIP)工艺和严格的性能测试(尤其是高温摩擦学评价),这种材料对于推动高温电解技术(如高效绿氢生产、碳利用)的规模化、商业化应用,提升系统效率和运行寿命,具有不可或缺的战略意义。