粗糙度一般指表面粗糙度。表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。表面粗糙度越小,则表面越光滑。

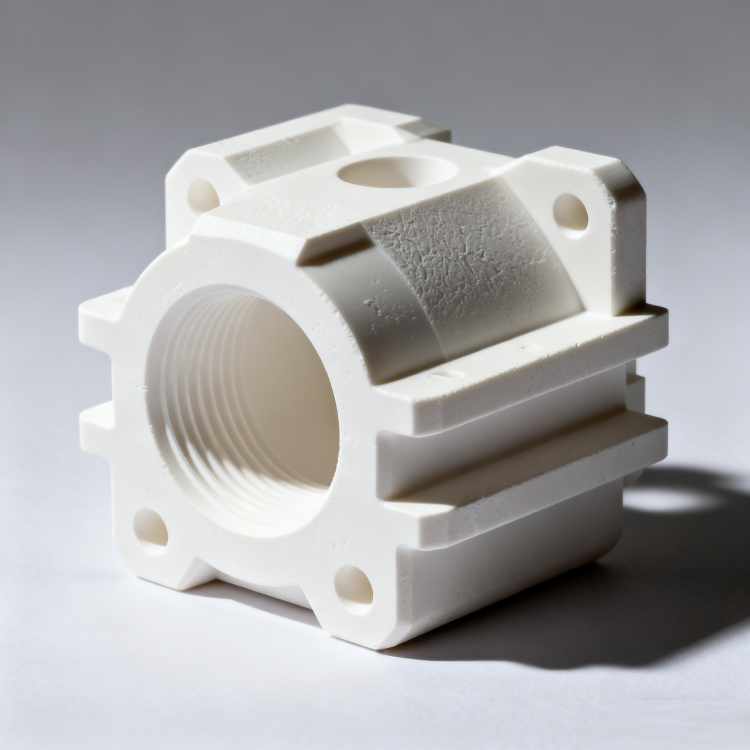

氧化铝陶瓷不是普通的材料,它的硬度比较大。为了提高产品的精度,大部分氧化铝材料都是在完成烧结工艺之后,再进一步精加工处理。

由于氧化铝陶瓷材料的良好特性,因此需要用更硬的研磨抛光砖材料对其作精加工,如SIC、B4C或金刚钻等;而且在精加工的过程中,还要预先提高氧化铝陶瓷材料表面的润滑性。

在氧化铝陶瓷材料精加工方面,较为常用的方式就是由粗到细磨料逐级磨削,随后在进行外表抛光,抛光的时候可以选用小于1um微米的AI203微粉或全刚钻音进行研磨抛光,当然激光加工及超声波加工也能达到氧化铝陶瓷研磨和抛光的目的。

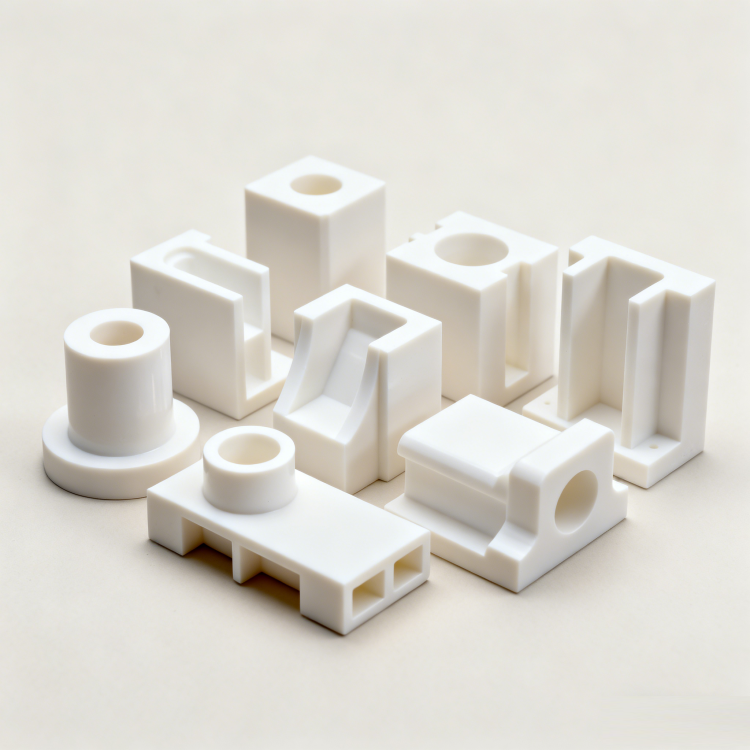

一、成型后坯体的初加工(获得较大粗糙度或为精加工做准备)

这个阶段主要是为了去除余量、修正形状和尺寸,达到一个初步的、相对较粗糙的表面。

1. 磨削

这是最常用、最基础的陶瓷材料去除加工方法。

-

原理:使用金刚石砂轮(因为氧化铝硬度极高,必须使用更硬的金刚石磨粒)对陶瓷表面进行微量切削。

-

控制粗糙度的关键:

-

磨粒粒度:砂轮上金刚石颗粒的大小。粒度号越大,颗粒越细,得到的表面粗糙度值Ra越小,表面越光滑。

-

进给速度和切削深度:降低进给速度和切削深度可以减少切削力,获得更好的表面质量。

-

冷却液:充分冷却可以防止陶瓷局部过热产生微裂纹,并冲走碎屑,避免划伤已加工表面。

-

-

能达到的粗糙度:Ra 0.1μm - 1.0μm 或更高,取决于工艺参数。

2. 研磨

-

原理:在工件和研磨工具(研磨盘)之间加入游离的金刚石或碳化硼磨料,通过盘件的相对运动进行微量去除。

-

特点:比磨削更柔和,能有效改善工件的平面度和平行度。

-

控制粗糙度的关键:

-

磨料粒度:同样,使用更细的磨料可以获得更低的粗糙度。

-

研磨盘材质:铸铁盘、锡盘等不同材质的盘会带来不同的效果。

-

-

能达到的粗糙度:Ra 0.05μm - 0.4μm。

二、精密表面处理(获得特定粗糙度或镜面)

当初加工无法满足要求时,需要进行后续的精加工。这些方法主要用于降低表面粗糙度,但通过控制工艺,也可以获得特定的、可控的粗糙表面。

-

抛光

-

精密抛光:Ra 0.05 μm ~ Ra 0.4 μm

-

镜面抛光:Ra < 0.05 μm

-

原理:使用更细的软质磨料(如氧化铈、金刚石抛光膏)在抛光布/盘上进行加工,机理以塑性流动和化学作用为主。

-

特点:可以有效降低表面粗糙度,获得光滑甚至镜面效果。是获得低Ra值的关键工艺。

-

可达粗糙度:Ra < 0.01μm(10纳米),甚至可以达到原子级平整度。

-

-

研磨抛光

-

这是介于研磨和抛光之间的工艺,使用行星式抛光机等设备,同时实现高精度的面形控制和低表面粗糙度。

-

-

超声波加工

-

原理:利用超声振动的工具头,带动含有磨料的悬浮液冲击工件表面,实现微量去除。

-

特点:特别适合加工复杂形状、型腔和脆性材料,不会产生宏观切削力,可防止陶瓷破裂。

-

可达粗糙度:取决于磨料粒度,通常可达 Ra 0.4 μm ~ Ra 1.5 μm。

-

-

激光加工

-

原理:利用高能量激光束瞬间熔融、气化陶瓷材料。

-

特点:非接触式加工,可以加工非常复杂的图形。但加工后的表面通常会形成重铸层和微裂纹,粗糙度相对较高,常用于打标、钻孔等,而不是为了获得光滑表面。

-

可达粗糙度:通常较粗糙,Ra 值一般在 1.6 μm 以上,但可以通过后续处理改善。

-

-

喷砂处理

-

提高陶瓷与金属或其他材料的钎焊强度。

-

增强涂层与陶瓷基体的附着力。

-

实现消光或特殊触感。

-

原理:利用高速气流带动硬质颗粒(如氧化铝、碳化硅砂粒)撞击陶瓷表面,形成均匀的凹凸结构。

-

特点:这是 intentionally 增加粗糙度 的典型方法。

-

可控粗糙度:通过选择不同材质、粒度和形状的砂粒,以及调整气压和距离,可以精确控制产生的粗糙度,范围通常在 Ra 1.0 μm 到 Ra 10 μm 以上。

-

-

蚀刻

-

原理:使用强酸(如氢氟酸、热磷酸)或强碱对陶瓷表面进行化学腐蚀。

-

特点:可以均匀地侵蚀表面,形成特定的微观形貌。常用于微电子领域或制备生物活性表面。粗糙度取决于腐蚀液的浓度、温度和時間。

-

选择哪种加工方法,完全取决于最终的应用需求:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

核心要点:

-

从粗到精:一个典型的氧化铝陶瓷零件(如机械密封环)的加工路径可能是:

毛坯(烧结后) → 粗磨(定型,Ra~0.8μm) → 精磨(达到尺寸,Ra~0.2μm) → 研磨(提高平面度,Ra~0.05μm) → 抛光(达到镜面,Ra<0.01μm) -

工具决定一切:加工氧化铝陶瓷必须使用金刚石等超硬工具。

-

特殊需求特殊处理:如果需要增加粗糙度(如为了粘接),喷砂是最常用、最有效的方法。

氧化铝陶瓷表面粗糙度对零件使用情况有很大影响。一般说来,表面粗糙度数值小,会提高配合质量,减少磨损,延长零件使用寿命,但氧化铝陶瓷的加工费用会增加。因此,要正确、合理地选用表面粗糙度数值。 在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。