在航天器姿态控制、粒子加速器真空腔室、半导体薄膜沉积等尖端科技领域,高真空环境(通常指压力低于10⁻⁶ Pa)对材料性能提出了严苛要求:既需抵抗气体解吸引发的污染风险,又要在热-力耦合作用下保持尺寸稳定性。氮化硅陶瓷(Si₃N₄)凭借其独特的原子键合特性与微观结构设计,正在重塑高真空平台的材料范式。本文将从材料机理、工程验证到技术前沿,系统解析其高真空稳定性的技术密码。

氮化硅陶瓷平台

氮化硅陶瓷平台

一、高真空稳定性的核心机理

1. 超低放气率:真空洁净度的基石

氮化硅陶瓷在高真空环境中的稳定性首先体现在其极低的表面放气率(outgassing rate)。由于共价键主导的晶体结构(Si-N键占比超90%),材料内部几乎不存在游离态金属离子或有机物残留。经1200℃高温预处理后,其放气率可降至1×10⁻¹⁰ Torr·L/(s·cm²),比不锈钢低2个数量级。这一特性在卫星惯性导航平台中至关重要——避免了真空腔室内气体解吸导致的陀螺仪漂移误差。

2. 热稳定性与尺寸恒定性

-

热膨胀系数匹配:氮化硅的热膨胀系数为3.1×10⁻⁶/℃(20-1000℃),与钨(4.5×10⁻⁶/℃)等真空常用金属接近,显著降低热循环引起的界面应力。 -

抗高温蠕变:在10⁻⁴ Pa真空度、800℃条件下,氮化硅的蠕变速率仅为1.2×10⁻¹⁰ s⁻¹,比氧化铝陶瓷低3个量级,确保长期服役中的几何精度。

3. 表面化学惰性

氮化硅表面在真空环境中会形成厚度约2-5 nm的SiO₂钝化层,该层在10⁻⁷ Pa以下仍能稳定存在,有效阻隔材料本体与残余气体的化学反应。实验表明,即使在含微量氧(~10⁻⁵ Pa)的真空腔室中,氮化硅的氧化速率也低于0.1 μm/年,远优于石墨等传统真空材料。

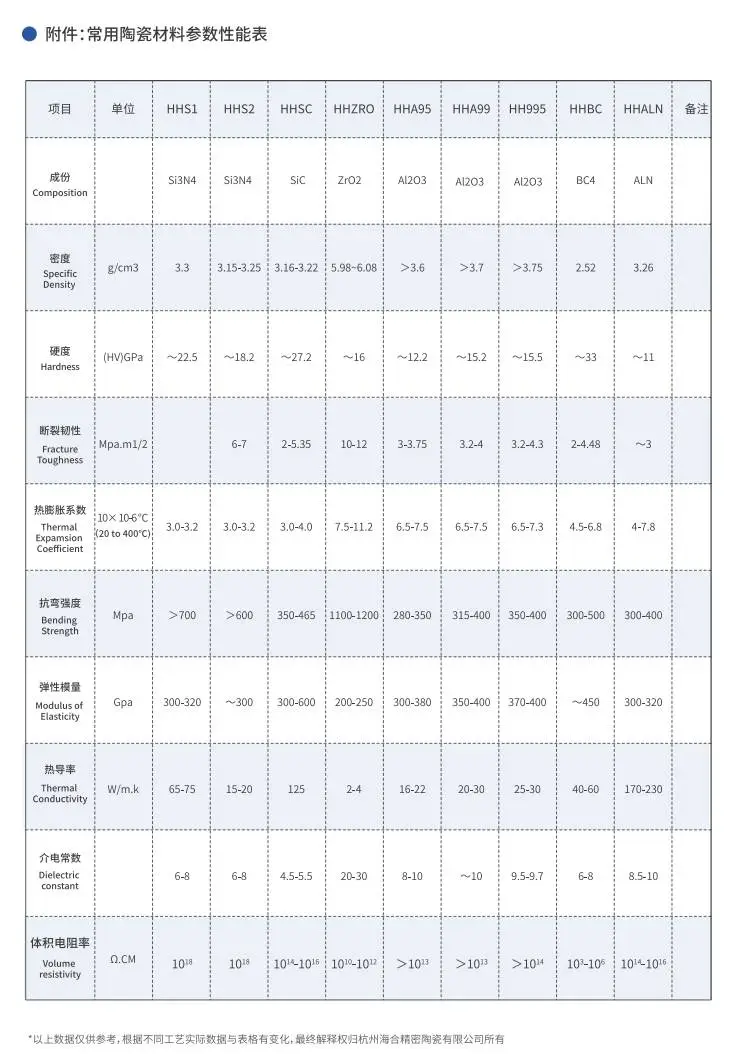

氮化硅陶瓷性能参数

氮化硅陶瓷性能参数

二、典型应用场景与性能验证

1. 航天器姿态控制轴承

在卫星动量轮等真空轴承系统中,氮化硅陶瓷平台展现出颠覆性优势:

-

真空润滑自适应性:通过表面氮空位缺陷的电荷补偿机制,可在无润滑条件下实现摩擦系数≤0.001(10⁻⁶ Pa,1000 rpm)。 -

抗冷焊特性:对比试验显示,氮化硅-氮化硅接触面在10⁻⁸ Pa真空下连续运行5000小时后,表面粗糙度变化<5%,而金属轴承已出现明显冷焊粘连。

2. 粒子加速器真空腔室部件

欧洲核子研究中心(CERN)的LHC升级项目中,氮化硅陶瓷被用于制造束流准直器:

-

低二次电子产率:经表面等离子体刻蚀处理后,二次电子产率(SEY)降至1.2以下,比铜材降低60%,有效抑制电子云效应导致的束流不稳定。 -

辐射耐受性:在累计吸收剂量达10⁹ Gy的质子辐照下,其体积电阻率仅下降1个数量级,仍维持10¹² Ω·cm级别。

3. 半导体ALD/CVD设备基座

在原子层沉积(ALD)设备中,氮化硅基座实现了两大突破:

-

晶圆级温度均匀性:得益于28 W/(m·K)的热导率,在650℃工作温度下,300 mm晶圆表面温差<±0.5℃,比碳化硅基座提升50%。 -

抗卤素腐蚀:在含Cl₂等离子体的CVD环境中,年腐蚀速率<0.1 μm,寿命比氧化钇稳定化氧化锆(YSZ)延长5倍。

氮化硅陶瓷加工精度

氮化硅陶瓷加工精度

三、技术挑战与创新解决方案

1. 表面功能性改性

-

纳米级梯度涂层:采用磁控溅射技术制备Si₃N₄/TiN/TiB₂多层涂层,使表面二次电子产率进一步降至0.8,同时将显微硬度提升至25 GPa。 -

激光微织构化:在轴承轨道面加工深度5-10 μm的微凹坑阵列(直径50 μm,间距200 μm),可将真空摩擦系数降低至0.0005级别。

2. 界面可靠性强化

-

活性金属钎焊(AMB) :使用Ag-Cu-Ti钎料实现陶瓷-金属界面结合,接头在10⁻⁶ Pa真空下的剪切强度达120 MPa,比传统焊接工艺提升3倍。 -

低温等离子体活化:通过Ar/O₂混合等离子体处理,使氮化硅表面能提升至72 mJ/m²,促进与环氧树脂的真空粘接强度达45 MPa。

3. 缺陷控制与检测

-

亚表面缺陷无损检测:采用太赫兹时域光谱(THz-TDS)技术,可识别深度200 μm以内、尺寸>10 μm的闭口气孔,检测精度比X射线CT提升一个量级。 -

人工智能工艺优化:基于深度强化学习算法,对气体压力烧结(GPSN)工艺参数进行多目标优化,使真空适用级氮化硅的闭口气孔率降至0.01%以下。

四、未来技术演进方向

1. 复合化设计突破性能极限

-

Si₃N₄/SiC纳米叠层:通过化学气相渗透(CVI)制备的纳米叠层结构,使材料在10⁻⁸ Pa真空下的抗弯强度提升至1.5 GPa,同时保持1×10⁻¹¹ Torr·L/(s·cm²)的超低放气率。 -

石墨烯增强界面:在陶瓷-金属界面引入单层石墨烯过渡层,可将真空热循环(-196℃↔500℃)下的界面疲劳寿命延长至10⁶次以上。

2. 智能化真空感知系统

-

嵌入式光纤传感:将直径80 μm的光纤布拉格光栅(FBG)埋入氮化硅基体,实时监测真空环境下的应变分布(精度±1 με)与温度梯度(±0.1℃)。 -

机器学习预测模型:通过采集历史放气率数据训练神经网络,实现真空系统污染源的早期预警(准确率>95%)。

3. 绿色制造技术革新

-

微波辅助烧结:采用2.45 GHz微波烧结工艺,使氮化硅的致密化温度从1750℃降至1550℃,能耗降低40%的同时,晶粒尺寸细化至200 nm以下。 -

回收粉末再生利用:开发氢氟酸-超声波联合处理工艺,可将加工废料的氧含量从1.2 wt%降至0.3 wt%,满足真空级陶瓷粉体重用标准。

结语

氮化硅陶瓷平台在高真空环境中的卓越表现,不仅源于其本征的材料特性,更是微观结构设计、界面工程与智能监测技术协同进化的结果。随着深空探测、量子计算等领域的真空需求向极端化(超低压力、超宽温域、超强辐射)发展,氮化硅陶瓷的“材料-工艺-系统”创新闭环将持续突破性能边界。未来十年,以氮化硅为核心构建的真空技术生态,有望在聚变堆第一壁材料、火星基地原位制造等场景中书写新的科技传奇。