在高温喷涂、金属熔体雾化、化工腐蚀介质喷射等工业场景中,碳化硅(SiC)陶瓷喷嘴凭借其 硬度仅次于金刚石(莫氏硬度9.5) 、耐高温(>1600℃)、抗热震性优异等特性,成为不可替代的关键部件。然而,其超硬特性与高脆性却成为加工领域的“双刃剑”——传统磨削工艺效率低、刀具损耗快、表面损伤难以控制。如何突破这一困局?金刚石刀具与创新工艺的协同进化,正为碳化硅陶瓷喷嘴的高效精密加工开辟新路径。

碳化硅陶瓷喷嘴

碳化硅陶瓷喷嘴

一、碳化硅陶瓷喷嘴的磨削效率瓶颈

1. 材料特性导致的加工壁垒

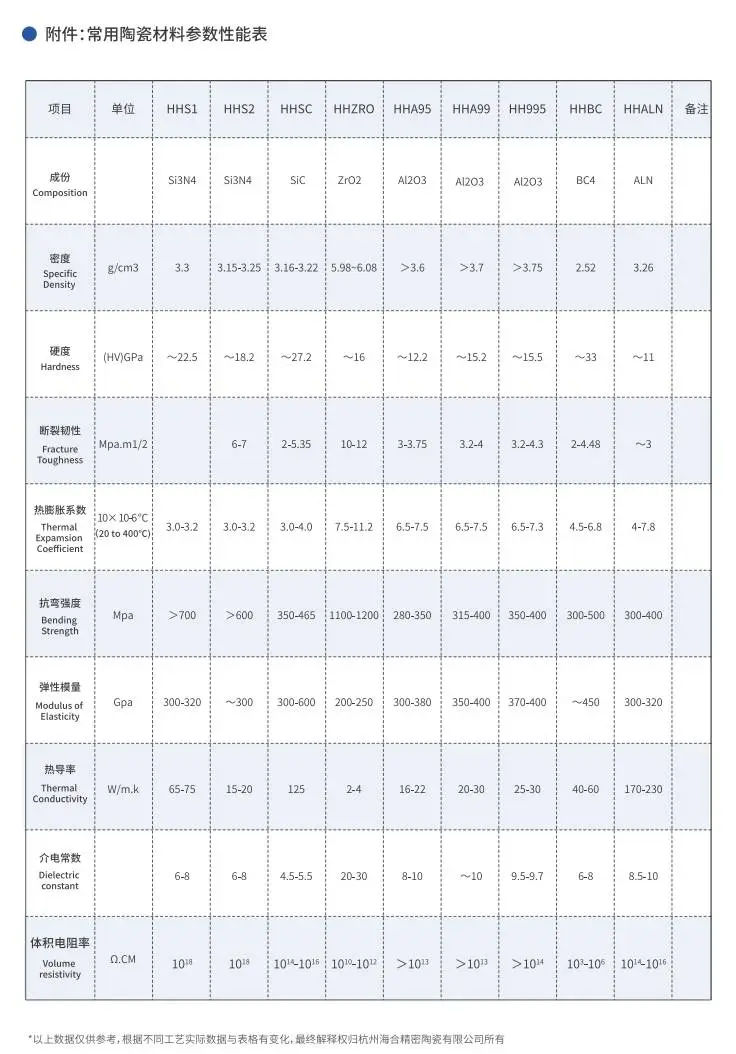

碳化硅的硬度仅次于金刚石和立方氮化硼,其断裂韧性(2-4 MPa·m¹/²) 与脆性特征显著区别于金属材料(见图3)。在磨削过程中,材料以脆性断裂为主,产生微裂纹、剥落等亚表面损伤,直接影响喷嘴的耐压性与寿命。实验表明,当磨削深度超过20 μm时,碳化硅表面损伤深度可达50-100 μm,导致喷嘴内壁粗糙度(Ra)超过1.6 μm,显著削弱其流体动力学性能。

2. 传统工艺的局限性

目前主流的树脂结合剂金刚石砂轮端面磨削法,虽能实现表面粗糙度Ra=0.8-1.2 μm,但存在两大痛点:

-

效率低下:为避免脆性崩边,通常采用 低进给速度(<30 mm/s) 与 小磨削深度(<10 μm) ,单件加工耗时长达数小时。 -

刀具损耗快:碳化硅与金刚石的硬度接近,磨削过程中金刚石磨粒易发生微破碎与脱落,导致砂轮寿命缩短30%-50%。

碳化硅陶瓷性能参数

碳化硅陶瓷性能参数

二、金刚石刀具:破局的核心技术载体

1. 金刚石刀具的不可替代性

金刚石是唯一能在碳化硅加工中实现塑性域去除的刀具材料。其优势在于:

-

硬度匹配:金刚石硬度达100 GPa,可有效切入碳化硅晶格; -

热导率高:金刚石热导率 2000 W/(m·K) ,快速导出磨削热,抑制热裂纹。 -

但挑战同样显著:实验发现,在碳化硅磨削中,金刚石刀具的后刀面磨损速率比加工硬质合金高3-5倍,且易因高温发生石墨化相变(见图4)。

2. 刀具设计与工艺协同优化

为提升刀具性能,业界已形成三大技术路线:

-

纳米结构刀具:采用多晶金刚石(PCD)或化学气相沉积(CVD)金刚石涂层,通过纳米晶界抑制裂纹扩展,使刀具寿命提升40%; -

超声波辅助加工:引入20 kHz高频振动,使磨削力降低30%-50%,同时通过自修锐效应延长砂轮寿命(见图表1); -

激光改性预处理:采用30-50 W激光局部软化碳化硅表面,促进塑性去除,将临界切削深度从15 μm提升至40 μm,加工效率提高2倍以上。

表1 超声波辅助磨削与传统磨削性能对比

碳化硅陶瓷加工

碳化硅陶瓷加工

三、效率提升的四大创新方向

1. 磨削参数智能优化

通过响应面法建立磨削力-表面质量-效率多目标模型,确定最优参数组合:

-

进给速度:40-50 mm/s(兼顾效率与表面完整性); -

磨削深度:15-20 μm(结合激光预处理可提升至30-40 μm); -

砂轮线速度:120-150 m/s(过高会导致热损伤加剧)。

2. 复合加工工艺

-

激光-磨削协同:先以1064 nm激光在碳化硅表面生成微熔融层,再以金刚石砂轮进行塑性域磨削,使材料去除率提升至120 mm³/min,较传统工艺提高3倍; -

电解-机械复合加工:在磨削区注入NaOH电解液,通过电化学软化降低材料硬度,使磨削力降低45%。

3. 刀具结构创新

-

梯度孔隙砂轮:在砂轮内部设计5%-15%梯度孔隙,增强排屑能力,减少磨粒堵塞(粉尘残留量减少60%); -

仿生织构刀具:模仿鲨鱼皮表面微结构,在金刚石刀具表面加工微沟槽阵列,使磨削液滞留量增加70%,冷却效率提升。

4. 在线监测与自适应控制

集成声发射传感器与红外热像仪,实时监测磨削力、温度与亚表面损伤,并通过机器学习动态调整参数。实验表明,该技术可将加工一致性提升至99.2%。